Il progetto ha avuto lo scopo di realizzare un generatore per riscaldo a induzione che abbiamo denominato “HYBRID”, in alternativa ai classici generatori rotanti presenti sul mercato.

Nella costruzione e manutenzione di impianti petroliferi, raffinerie, gasdotti, oleodotti, acquedotti ecc., è prassi che nelle specifiche venga richiesto l’utilizzo della tecnologia di riscaldo ad induzione.

Questa tecnologia è oramai consolidata nel settore industriale da diversi anni tramite l’utilizzo di speciali generatori dotati di motore termico, alternatori speciali a media frequenza e tutto il sistema di controllo dedicato.

Questi generatori sono dedicati esclusivamente al riscaldo ad induzione essendo appunto dotati di speciali alternatori a media frequenza non utilizzabile per altre applicazioni se non per quella nativa.

Questi generatori, oltre a questo limite intrinseco dato dalla tipologia di “corrente di uscita”, necessitano di manutenzioni frequenti ed effettuate da personale altamente specializzato, trattandosi appunto di una macchina elettrica speciale.

Da qui l’idea di realizzare un prodotto che potesse compiere la medesima funzione ovvero il riscaldo ad induzione, ma che potesse essere utilizzato anche per altre applicazioni.

Abbiamo così progettato e realizzato quello che abbiamo chiamato generatore ad induzione ibrido (HYBRID INDUCTION HEATING GENERATOR).

Il sistema è basato su un gruppo elettrogeno composto da motore termico ed alternatore sincrono che alimenta un inverter per riscaldo ad induzione installato all’interno della stessa cabina.

Questa accoppiata, gruppo elettrogeno e inverter ad induzione dà la possibilità al cliente di sfruttare la macchina per diverse applicazioni, infatti dalla stessa fonte di energia (l’alternatore sincrono) possiamo prelevare potenza per alimentare il sistema ad induzione ma allo stesso tempo anche alimentare altre apparecchiature elettriche avendo a disposizione un’alimentazione “standard”.

Essendo l’ibrido un assemblato di due sotto-assiemi divisibili, in caso di necessità possono essere separati ed usati in modo distinto, aumentando così ulteriormente la flessibilità e le possibili applicazioni.

Una volta appurati mediante lo studio di fattibilità gli effettivi vantaggi che avrebbe avuto il cliente nell’utilizzo dell’HYBRID, si è passati alla descrizione della logica di funzionamento, alla realizzazione di una tabella con tutti i principali dati tecnici della macchina. Partendo da questi documenti, si sono contattati i vari fornitori per effettuare una dettagliata distinta base, di cui i principali componenti sono:

1) Inverter

2) Quadro elettrico di comando e controllo

3) Cofanatura di protezione con grado di insonorizzazione pari a 75 ± 3 dB(A) a 7 metri in campo aperto

6) Motore diesel conforme alla normativa emissioni allo scarico EPA TIER IV FINAL

7) Alternatore sincrono

8) Riscaldatore per avviamento climi freddi

9) Resistenze di carico Dummy Load

Da qui è stato possibile procedere per eseguire il primo layout della macchina.

Particolare attenzione è stata posta nel realizzare una macchina estremamente compatta in termini di dimensioni, al fine di essere installata sul telaio di un mezzo mobile già in essere ed operante sul cantiere del cliente.

ELEMENTI INNOVATIVI

Il generatore per riscaldo a induzione Hybrid è l’alternativa ai classici generatori rotanti presenti sul mercato.

La forza di questo equipaggiamento: in un solo macchinario il cliente ha sia un gruppo elettrogeno che un inverter per riscaldo a induzione.

In questo modo, direttamente sul campo, si possono utilizzare due equipaggiamenti fondamentali per il settore pipeline.

Per fare un esempio pratico, saldatura nella costruzione di oleodotti e gasdotti, la combinazione di generatore standard e gruppo inverter nella stessa cabina permette l’utilizzo di una sola macchina dove prima ne venivano utilizzate due, una per preriscaldo (speciale), e una per saldatura (standard).

Grazie all’ibrido infatti possiamo fare preriscaldo alimentando il riscaldo ad induzione a allo stesso tempo alimentare le saldatrici.

Questo permette un risparmio notevole in temini di mezzi e tempi di realizzazione delle lavorazioni.

L’inverter è facilmente smontabile dal gruppo elettrogeno e le sue dimensioni contenute e il peso leggero garantiscono trasporti molto economici e veloci nel caso si necessiti dell’apparecchiatura in un altro cantiere.

Tutti i generatori HYBRID dispongono di una presa USB che permette aggiornamento firmware, troubleshooting e download logger.

In caso di manutenzione della parte gruppo elettrogeno, questa può essere svolta da personale addestrato su macchine elettriche standard quindi di più facile reperibilità, mentre la parte inverter date le dimensioni ridotte si può smontare e portare direttamente presso le officine con personale qualificato, rendendo il tutto più agevole e meno dispendioso.

Acquistato un HYBRID, invece di un generatore ad induzione rotante, il cliente evita di avere nel suo parco macchine un’attrezzatura che risulta antieconomica da gestire, poco versatile, con una tecnologia oramai datata e inoltre con un impatto ambientale non indifferente.

La soluzione HYBRID è il futuro del riscaldo a induzione nel mondo pipeline.

RISULTATI OTTENUTI

L’Hybrid è efficiente sia in termini operativi che economici.

Le macchine vengono attualmente utilizzate con successo in un cantiere per la costruzione del segmento 5 del gasdotto Coastal GasLink, in Canada. L’arteria GasLink e’ uno dei principali progetti lanciati dal governo canadese nell’ambito della strategia di potenziamento della rete di distribuzione di idrocarburi in tutto il Paese e si pone come obiettivo, una volta ultimato, di creare uno sbocco verso il Pacifico per il gas naturale estratto nei giacimenti del nord est della British Columbia e in Alberta.

CONCLUSIONE

La nostra azienda è stata pioniere nella realizzazione dell’HYBRID INDUCTION HEATING GENERATOR, impegnando numerose forze ed energie per lo studio di questo nuovo tipo di prodotto.

Il cliente era abituato ad utilizzare la precedente e storica tecnologia generatore ad induzione, pertanto si è trovato difronte un prodotto totalmente nuovo e mai utilizzato, che doveva comunque garantire una resa minima rapportandola al vecchio prodotto già conosciuto e utilizzato.

Abbiamo inoltre dovuto garantire al cliente un prodotto estremamente compatto in termini di dimensioni, al fine di essere installato sul telaio di un mezzo mobile già in essere ed operante sul cantiere.

Altri importanti aspetti tecnici da noi rispettati per rispondere ai seguenti vincoli imposti dalle normative canadesi:

1. Rumorosità ≤ 75 ± 3 dB(A) a 7 metri.

Per garantire questo livello sono state utilizzate nel rivestimento della cofanatura delle speciali spugne fonoassorbenti ed ignifughe ad alta densità.

2. Emissioni in atmosfera degli agenti inquinanti.

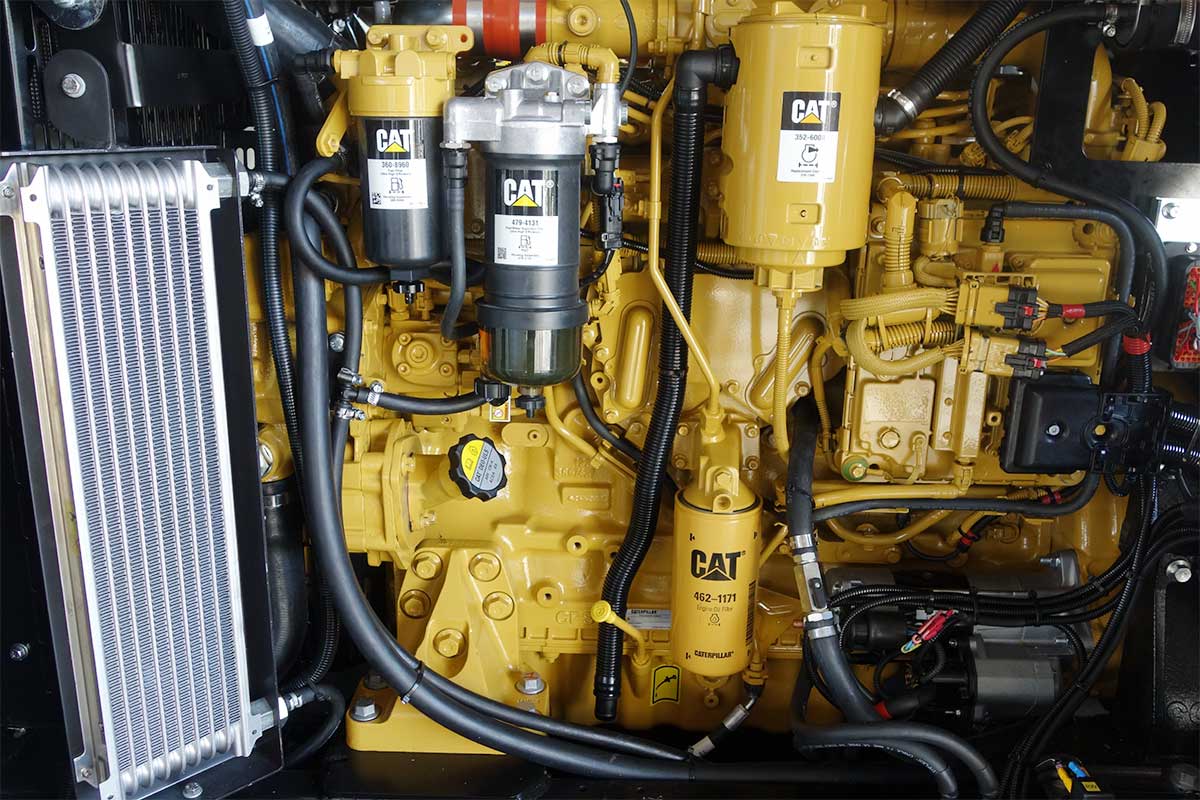

Per rispettare il limite richiesto, le macchine sono state allestite con motorizzazione diesel CATERPILLAR conforme alla vigente normativa applicata nel Nord America, ovvero la EPA TIER IV FINAL.

Questi motori prevedono un sistema voluminoso di post trattamento dei fumi composto da DOC + SCR + serbatoio UREA:

– DOC, ovvero il catalizzatore di ossidazione diesel. Il gas di scarico attraversa la struttura a nido d’ape del DOC che è rivestita di catalizzatori di metallo. Il CO e gli idrocarburi vengono eliminati e trasformati nella meno dannosa acqua e CO2.

Il gas di scarico continua il suo percorso e attraversa l’SCR, o sistema di riduzione catalitica selettiva. Un liquido catalizzatore è miscelato al gas di scarico prima che abbia inizio il processo di filtrazione stesso. La composizione del catalizzatore viene determinata dal tipo di SCR. Il liquido catalizzatore in questo caso utilizzato è l’UREA.

Il NOx contenuto nel gas di scarico forma nuove sostanze meno nocive durante il passaggio attraverso il sistema SCR.

3. Riscaldamento per climi freddi con temperature rigide.

Abbiamo dovuto ricercare ed applicare un sistema di riscaldamento Webasto della macchina/motore del tipo autonomo, in quanto in cantiere non vi era la possibilità di utilizzare una sorgente elettrica aggiuntiva per alimentare le normali scaldiglie preriscaldo acqua motore abitualmente utilizzate.

4. Resistenze di carico Dummy Load

Questi tipi di motori rispondenti alle normative emissioni gas di scarico più restringenti, hanno la necessità di funzionare sempre a temperature elevate, per fare ciò devono mantenere un carico elettrico minimo del 45% che permette la rigenerazione del sistema di post trattamento sopra specificato.

Nell’utilizzo in cantiere si utilizza spesso la parte gruppo elettrogeno anche per alimentare carichi minimi ben al di sotto del 45% della potenza totale della macchina, pertanto l’unica soluzione possibile è stata quella di applicare un pacchetto di resistenze elettriche da 50 KW all’interno dell’HYBRID, per creare un carico fittizio con un’inserzione automatica al di sotto della soglia minima prevista e preimpostata.